汽车工业始终站在采用创新技术提升车辆性能、燃油效率和整体驾驶体验的前沿。增材制造(又称3D打印)这项突破性技术正吸引着汽车工程师与设计师的关注。这种变革性制造方法能生产复杂轻量化部件,彻底革新汽车发动机零部件的设计与生产方式。

苏州3D打印公司——麦客信息将在下文深入探讨基于3D打印的汽车发动机部件集成制造技术如何实现轻量化,并分析该前沿技术的优势。如果您有3D打印需求,欢迎随时联系我们!

集成制造解析:

集成制造是通过优化设计、材料及生产工艺来实现特定目标(如减重、性能提升和效率改进)的系统化方案。在汽车发动机部件领域,该技术利用3D打印制造轻质高强部件,将多种功能集成于单一组件。

3D打印的减重机制:

传统铸造与机加工工艺常导致材料冗余,增加重量并降低燃油效率。而3D打印赋予设计师优化部件内外结构的独特优势:

·内部点阵结构

增材制造能在实体部件内部构建精密点阵结构,在保持结构完整性的同时显著减重。点阵设计可针对性分布应力载荷,确保强度不受影响。

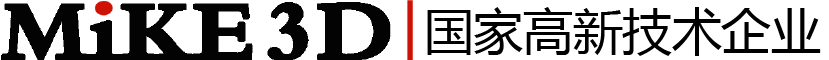

·拓扑优化

通过算法计算材料在部件内的理想分布,生成针对特定应用场景的优化设计。剔除冗余材料后的拓扑优化部件在保持性能与安全性的前提下大幅减重。

发动机部件集成制造实践:

该技术已在汽车工业取得实质性应用,典型案例包括:

1. 3D打印发动机缸体

传统铸造缸体笨重臃肿。采用增材制造后,厂商可设计含内部点阵结构的缸体,减重同时保持结构刚性,有效提升燃油效率与整车性能。

2. 轻量化气缸盖

作为发动机核心部件,其重量直接影响性能与能效。通过集成制造技术,设计师可优化缸盖结构:植入点阵框架,剔除冗余材料,实现轻质耐用。

3. 3D打印活塞

活塞需承受极端应力与高温。增材制造能生产结构复杂、热力性能优化的轻质活塞,其减重效果可降低惯性摩擦,增强发动机响应速度与燃油经济性。

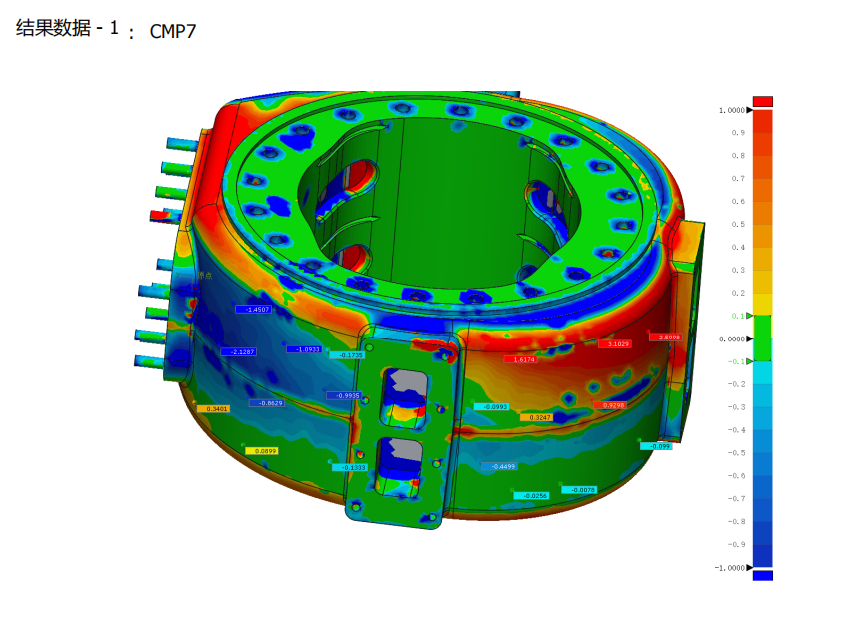

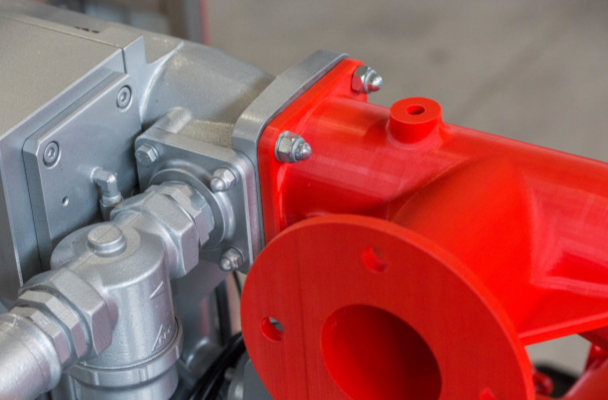

4. 轻质涡轮增压部件

3D打印能制造几何结构精密的轻量化叶轮与涡轮组件,减轻的重量可提升涡轮响应速度及整体发动机性能。

使用 3D打印进行集成制造的技术优势:

3D打印集成制造为发动机部件带来多重效益:

l 减重增效:优化设计结合点阵结构实现显著减重,提升燃油效率并降低排放

l 性能跃升:轻量化部件降低惯性摩擦,改善加速性、响应速度及驾驶动态

l 设计解放:突破传统工艺限制,实现复杂几何结构的自由创造

l 定制化生产:根据特定车型或性能需求定制发动机部件

l 加速迭代:大幅缩短原型开发周期与成本

采用3D打印的集成制造技术为减轻汽车发动机部件重量、提升车辆性能提供了引人瞩目的解决方案。通过创建具有复杂内部晶格结构的轻质高强度部件,这项技术有望彻底变革汽车产业,推动燃油效率提升、排放减少以及整体驾驶体验的进步。